1. Brasagem

A brasagem do alumínio e de suas ligas é deficiente, principalmente porque a película de óxido na superfície é difícil de remover. O alumínio possui grande afinidade pelo oxigênio. É fácil formar uma película de óxido de Al2O3 densa, estável e com alto ponto de fusão na superfície. Ao mesmo tempo, ligas de alumínio contendo magnésio também formam uma película de óxido de MgO muito estável. Elas dificultam seriamente a umectação e o espalhamento da solda, além de serem difíceis de remover. Durante a brasagem, o processo de brasagem só pode ser realizado com o fluxo adequado.

Em segundo lugar, a operação de brasagem de alumínio e ligas de alumínio é difícil. O ponto de fusão do alumínio e das ligas de alumínio não é muito diferente daquele do metal de adição utilizado para brasagem. A faixa de temperatura disponível para brasagem é muito estreita. Um pequeno controle de temperatura inadequado pode facilmente causar superaquecimento ou até mesmo a fusão do metal base, dificultando o processo de brasagem. Algumas ligas de alumínio reforçadas por tratamento térmico também causarão fenômenos de amolecimento, como envelhecimento excessivo ou recozimento devido ao aquecimento da brasagem, o que reduzirá as propriedades das juntas brasadas. Durante a brasagem por chama, é difícil avaliar a temperatura porque a cor da liga de alumínio não muda durante o aquecimento, o que também aumenta os requisitos para o nível de operação do operador.

Além disso, a resistência à corrosão das juntas brasadas de alumínio e ligas de alumínio é facilmente afetada por metais de adição e fluxos. O potencial do eletrodo do alumínio e das ligas de alumínio é bastante diferente do da solda, o que reduz a resistência à corrosão da junta, especialmente para juntas de solda macia. Além disso, a maioria dos fluxos utilizados na brasagem de alumínio e ligas de alumínio apresenta forte corrosividade. Mesmo que sejam limpos após a brasagem, a influência dos fluxos na resistência à corrosão das juntas não será completamente eliminada.

2. Material de brasagem

(1) A brasagem de alumínio e ligas de alumínio é um método raramente utilizado, pois a composição e o potencial do eletrodo do metal de adição e do metal base são muito diferentes, o que pode facilmente causar corrosão eletroquímica da junta. A soldagem suave utiliza principalmente solda à base de zinco e solda de estanho-chumbo, que podem ser divididas em solda de baixa temperatura (150 ~ 260 ℃), solda de média temperatura (260 ~ 370 ℃) e solda de alta temperatura (370 ~ 430 ℃), de acordo com a faixa de temperatura. Ao utilizar solda de estanho-chumbo e pré-revestir a superfície de alumínio com cobre ou níquel para brasagem, a corrosão na interface da junta pode ser evitada, melhorando assim a resistência à corrosão da junta.

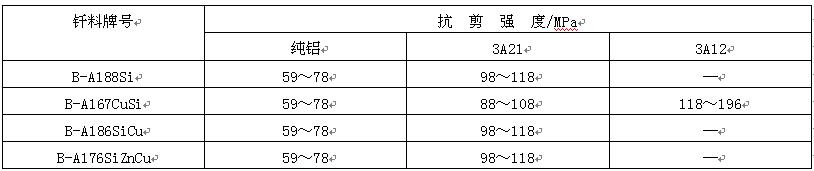

A brasagem de alumínio e ligas de alumínio é amplamente utilizada, como guias de filtro, evaporadores, radiadores e outros componentes. Somente metais de adição à base de alumínio podem ser utilizados para brasagem de alumínio e ligas de alumínio, dentre os quais os metais de adição de alumínio e silício são os mais amplamente utilizados. O escopo específico de aplicação e a resistência ao cisalhamento das juntas brasadas são mostrados nas Tabelas 8 e 9, respectivamente. No entanto, o ponto de fusão dessa solda é próximo ao do metal base, portanto, a temperatura de aquecimento deve ser controlada de forma rigorosa e precisa durante a brasagem para evitar superaquecimento ou mesmo fusão do metal base.

Tabela 8 Escopo de aplicação de metais de adição para brasagem de alumínio e ligas de alumínio

Tabela 9 Resistência ao cisalhamento de juntas de alumínio e ligas de alumínio soldadas com metais de adição de alumínio e silício

A solda de alumínio-silício é geralmente fornecida na forma de pó, pasta, fio ou folha. Em alguns casos, são utilizadas placas compostas de solda com alumínio como núcleo e solda de alumínio-silício como revestimento. Esse tipo de placa composta de solda é fabricado por método hidráulico e frequentemente utilizado como parte de componentes de brasagem. Durante a brasagem, o metal de adição da placa composta funde e flui sob a ação da capilaridade e da gravidade para preencher a folga da junta.

(2) Fluxo e gás de proteção para brasagem de alumínio e ligas de alumínio. Fluxos especiais são frequentemente utilizados para remover a película. O fluxo orgânico à base de trietanolamina, como o FS204, é utilizado com solda macia de baixa temperatura. A vantagem desse fluxo é que ele tem pouco efeito corrosivo no metal base, mas produz uma grande quantidade de gás, o que afeta a molhabilidade e a calafetagem da solda. O fluxo reativo à base de cloreto de zinco, como o FS203 e o FS220a, é utilizado com solda macia de média e alta temperatura. O fluxo reativo é altamente corrosivo e seus resíduos devem ser removidos após a brasagem.

Atualmente, a brasagem de alumínio e ligas de alumínio ainda é dominada pela remoção de película de fluxo. Os fluxos de brasagem utilizados incluem fluxos à base de cloreto e fluxos à base de flúor. O fluxo à base de cloreto possui forte capacidade de remoção de película de óxido e boa fluidez, mas possui forte efeito corrosivo no metal base. Seus resíduos devem ser completamente removidos após a brasagem. O fluxo à base de flúor é um novo tipo de fluxo, que possui bom efeito de remoção de película e não causa corrosão no metal base. No entanto, possui alto ponto de fusão e baixa estabilidade térmica, podendo ser utilizado apenas com solda de alumínio e silício.

Na brasagem de alumínio e ligas de alumínio, utiliza-se frequentemente vácuo, atmosfera neutra ou inerte. Na brasagem a vácuo, o grau de vácuo geralmente deve atingir a ordem de 10-3 Pa. Quando nitrogênio ou argônio são utilizados para proteção, sua pureza deve ser muito alta e o ponto de orvalho deve ser inferior a -40 ℃.

3. Tecnologia de brasagem

A brasagem de alumínio e ligas de alumínio exige altos requisitos de limpeza da superfície da peça de trabalho. Para obter boa qualidade, a mancha de óleo e a película de óxido na superfície devem ser removidas antes da brasagem. Remova a mancha de óleo na superfície com solução aquosa de Na2CO3 a uma temperatura de 60 ~ 70 ℃ por 5 ~ 10 min e, em seguida, enxágue com água limpa. A película de óxido da superfície pode ser removida por ataque químico com solução aquosa de NaOH a uma temperatura de 20 ~ 40 ℃ por 2 ~ 4 min e, em seguida, lave com água quente. Após a remoção da mancha de óleo e da película de óxido na superfície, a peça de trabalho deve ser tratada com solução aquosa de HNO3 para brilho por 2 ~ 5 min, depois limpa em água corrente e, finalmente, seca. A peça de trabalho tratada por esses métodos não deve ser tocada ou contaminada com outras sujeiras e deve ser brasada dentro de 6 ~ 8 h. É melhor brasar imediatamente, se possível.

Os métodos de brasagem de alumínio e ligas de alumínio incluem principalmente brasagem por chama, brasagem com ferro de solda e brasagem em forno. Esses métodos geralmente usam fluxo na brasagem e têm requisitos rigorosos quanto à temperatura de aquecimento e tempo de espera. Durante a brasagem por chama e brasagem com ferro de solda, evite aquecer o fluxo diretamente pela fonte de calor para evitar superaquecimento e falha. Como o alumínio pode ser dissolvido em solda macia com alto teor de zinco, o aquecimento deve ser interrompido assim que a junta for formada para evitar a corrosão do metal base. Em alguns casos, a brasagem de alumínio e ligas de alumínio às vezes não usa fluxo, mas usa métodos ultrassônicos ou de raspagem para remover o filme. Ao usar raspagem para remover o filme para brasagem, primeiro aqueça a peça de trabalho à temperatura de brasagem e, em seguida, raspe a parte de brasagem da peça de trabalho com a extremidade da haste de solda (ou ferramenta de raspagem). Ao quebrar o filme de óxido da superfície, a extremidade da solda derreterá e molhará o metal base.

Os métodos de brasagem de alumínio e ligas de alumínio incluem principalmente brasagem por chama, brasagem em forno, brasagem por imersão, brasagem a vácuo e brasagem com proteção a gás. A brasagem por chama é usada principalmente para pequenas peças de trabalho e produção de peças únicas. Para evitar a falha do fluxo devido ao contato entre as impurezas no acetileno e o fluxo ao usar chama de oxiacetileno, é apropriado usar chama de ar comprimido de gasolina com ligeira redutibilidade para evitar a oxidação do metal base. Durante a brasagem específica, o fluxo de brasagem e o metal de adição podem ser colocados no local de brasagem com antecedência e aquecidos ao mesmo tempo com a peça de trabalho; A peça de trabalho também pode ser aquecida primeiro à temperatura de brasagem e, em seguida, a solda mergulhada com fluxo pode ser enviada para a posição de brasagem; Após a fusão do fluxo e do metal de adição, a chama de aquecimento deve ser removida lentamente após o metal de adição estar uniformemente preenchido.

Ao brasar alumínio e ligas de alumínio em um forno de ar, o metal de adição deve ser pré-preparado e o fluxo de brasagem deve ser derretido em água destilada para preparar uma solução espessa com uma concentração de 50% a 75%, e então revestido ou pulverizado na superfície de brasagem. Uma quantidade adequada de fluxo de brasagem em pó também pode ser aplicada sobre o metal de adição e a superfície de brasagem, e então a solda montada deve ser colocada no forno para aquecimento da brasagem. Para evitar o superaquecimento ou até mesmo a fusão do metal base, a temperatura de aquecimento deve ser rigorosamente controlada.

Solda em pasta ou folha é geralmente usada para brasagem por imersão de alumínio e ligas de alumínio. A peça de trabalho montada deve ser pré-aquecida antes da brasagem para que sua temperatura se aproxime da temperatura de brasagem e, em seguida, imersa em fluxo de brasagem para brasagem. Durante a brasagem, a temperatura e o tempo de brasagem devem ser rigorosamente controlados. Se a temperatura for muito alta, o metal base é facilmente dissolvido e a solda é facilmente perdida; se a temperatura for muito baixa, a solda não é derretida o suficiente e a taxa de brasagem diminui. A temperatura de brasagem deve ser determinada de acordo com o tipo e tamanho do metal base, a composição e o ponto de fusão do metal de adição, e geralmente está entre a temperatura de liquidus do metal de adição e a temperatura de solidus do metal base. O tempo de imersão da peça de trabalho no banho de fluxo deve garantir que a solda possa derreter e fluir completamente, e o tempo de suporte não deve ser muito longo. Caso contrário, o elemento de silício na solda pode se difundir no metal base, tornando o metal base próximo à costura quebradiço.

Na brasagem a vácuo de alumínio e ligas de alumínio, ativadores de metal são frequentemente utilizados para modificar a película de óxido da superfície do alumínio e garantir a umectação e o espalhamento da solda. O magnésio pode ser usado diretamente na peça de trabalho na forma de partículas, ou introduzido na zona de brasagem na forma de vapor, ou o magnésio pode ser adicionado à solda de alumínio e silício como um elemento de liga. Para peças de trabalho com estrutura complexa, a fim de garantir o efeito total do vapor de magnésio no metal base e melhorar a qualidade da brasagem, medidas de processo de blindagem local são frequentemente tomadas, ou seja, a peça de trabalho é primeiro colocada em uma caixa de aço inoxidável (comumente conhecida como caixa de processo) e, em seguida, colocada em um forno a vácuo para aquecimento da brasagem. As juntas de alumínio e ligas de alumínio brasadas a vácuo têm superfície lisa e juntas brasadas densas, e não precisam ser limpas após a brasagem; no entanto, o equipamento de brasagem a vácuo é caro, e o vapor de magnésio polui seriamente o forno, por isso precisa ser limpo e mantido com frequência.

Ao brasar alumínio e ligas de alumínio em atmosfera neutra ou inerte, pode-se usar ativador ou fluxo de magnésio para remover a película. Quando se utiliza ativador de magnésio para remover a película, a quantidade de magnésio necessária é muito menor do que a da brasagem a vácuo. Geralmente, w (mg) é de cerca de 0,2% a 0,5%. Quando o teor de magnésio é alto, a qualidade da junta será reduzida. O método de brasagem NOCOLOK com fluxo de flúor e proteção com nitrogênio é um novo método desenvolvido rapidamente nos últimos anos. Como o resíduo de fluxo de flúor não absorve umidade e não é corrosivo para o alumínio, o processo de remoção do resíduo de fluxo após a brasagem pode ser omitido. Sob a proteção de nitrogênio, apenas uma pequena quantidade de fluxo de flúor precisa ser revestida, o metal de adição pode umedecer bem o metal base e é fácil obter juntas brasadas de alta qualidade. Atualmente, este método de brasagem NOCOLOK tem sido utilizado na produção em massa de radiadores de alumínio e outros componentes.

Para alumínio e ligas de alumínio brasados com fluxo diferente de fluxo de flúor, os resíduos de fluxo devem ser completamente removidos após a brasagem. Os resíduos de fluxo orgânico de brasagem para alumínio podem ser lavados com soluções orgânicas como metanol e tricloroetileno, neutralizados com solução aquosa de hidróxido de sódio e, por fim, limpos com água quente e fria. O cloreto é o resíduo do fluxo de brasagem para alumínio, que pode ser removido de acordo com os seguintes métodos: primeiro, deixe de molho em água quente a 60 ~ 80 ℃ por 10 minutos, limpe cuidadosamente os resíduos na junta brasada com uma escova e limpe com água fria; em seguida, deixe de molho em solução aquosa de ácido nítrico a 15% por 30 minutos e, por fim, enxágue com água fria.

Horário da publicação: 13/06/2022